- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ເຂົ້າໃຈຄວາມແຕກຕ່າງຂອງ Etching ລະຫວ່າງ Silicon ແລະ Silicon Carbide Wafers

ໃນຂະບວນການ etching ແຫ້ງ, ໂດຍສະເພາະ Reactive Ion Etching (RIE), ຄຸນລັກສະນະຂອງວັດສະດຸທີ່ຖືກ etched ມີບົດບາດສໍາຄັນໃນການກໍານົດອັດຕາການ etching ແລະ morphology ສຸດທ້າຍຂອງໂຄງສ້າງ etched. ນີ້ແມ່ນສິ່ງສໍາຄັນໂດຍສະເພາະໃນເວລາທີ່ປຽບທຽບພຶດຕິກໍາ etching ຂອງwafers ຊິລິໂຄນແລະແຜ່ນ ແຜ່ນ silicon carbide (SiC) wafers. ໃນຂະນະທີ່ທັງສອງເປັນວັດສະດຸທົ່ວໄປໃນການຜະລິດ semiconductor, ຄຸນສົມບັດທາງກາຍະພາບແລະເຄມີທີ່ແຕກຕ່າງກັນຢ່າງຫຼວງຫຼາຍຂອງພວກມັນເຮັດໃຫ້ຜົນໄດ້ຮັບທີ່ກົງກັນຂ້າມ.

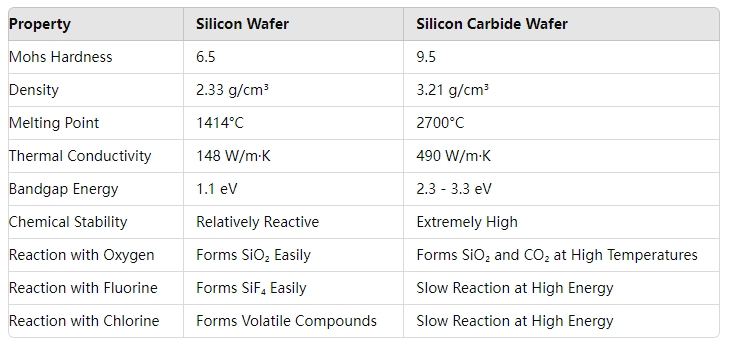

ການປຽບທຽບຄຸນສົມບັດວັດສະດຸ:ຊິລິໂຄນທຽບກັບຊິລິໂຄນຄາໄບ

ຈາກຕາຕະລາງ, ມັນເປັນທີ່ຊັດເຈນວ່າ SiC ແມ່ນແຂງກວ່າຊິລິໂຄນ, ມີຄວາມແຂງຂອງ Mohs ຂອງ 9.5, ເຂົ້າຫາເພັດ (ຄວາມແຂງຂອງ Mohs 10). ນອກຈາກນັ້ນ, SiC ສະແດງໃຫ້ເຫັນຄວາມບໍ່ສະຖຽນລະພາບທາງເຄມີຫຼາຍກວ່າເກົ່າ, ຊຶ່ງຫມາຍຄວາມວ່າມັນຕ້ອງການເງື່ອນໄຂສະເພາະສູງເພື່ອດໍາເນີນການປະຕິກິລິຍາທາງເຄມີ.

ຂະບວນການແກະສະຫຼັກ:ຊິລິໂຄນທຽບກັບຊິລິໂຄນຄາໄບ

RIE etching ມີທັງການລະເບີດທາງຮ່າງກາຍ ແລະປະຕິກິລິຍາເຄມີ. ສໍາລັບວັດສະດຸເຊັ່ນຊິລິໂຄນ, ເຊິ່ງແຂງຫນ້ອຍແລະມີປະຕິກິລິຍາທາງເຄມີຫຼາຍ, ຂະບວນການເຮັດວຽກໄດ້ມີປະສິດທິພາບ. ປະຕິກິລິຍາທາງເຄມີຂອງຊິລິໂຄນຊ່ວຍໃຫ້ການດູດຊຶມງ່າຍກວ່າເມື່ອສໍາຜັດກັບທາດອາຍຜິດປະຕິກິລິຍາເຊັ່ນ fluorine ຫຼື chlorine, ແລະການລະເບີດທາງກາຍະພາບໂດຍ ions ສາມາດທໍາລາຍພັນທະບັດທີ່ອ່ອນແອລົງໃນແຜ່ນຊີລິຄອນໄດ້ຢ່າງງ່າຍດາຍ.

ໃນທາງກົງກັນຂ້າມ, SiC ສະເຫນີສິ່ງທ້າທາຍທີ່ສໍາຄັນທັງດ້ານທາງດ້ານຮ່າງກາຍແລະທາງເຄມີຂອງຂະບວນການ etching. ການຖິ້ມລະເບີດທາງກາຍະພາບຂອງ SiC ມີຜົນກະທົບຫນ້ອຍເນື່ອງຈາກຄວາມແຂງຂອງມັນສູງກວ່າ, ແລະພັນທະບັດ Si-C covalent ມີພະລັງງານພັນທະບັດສູງກວ່າຫຼາຍ, ຊຶ່ງຫມາຍຄວາມວ່າພວກມັນມີຄວາມຫຍຸ້ງຍາກຫຼາຍທີ່ຈະທໍາລາຍ. ຄວາມອິດເມື່ອຍທາງເຄມີສູງຂອງ SiC ເຮັດໃຫ້ເກີດບັນຫາຕື່ມອີກ, ຍ້ອນວ່າມັນບໍ່ປະຕິກິລິຍາກັບທາດອາຍຜິດປົກກະຕິ. ດັ່ງນັ້ນ, ເຖິງວ່າຈະມີບາງກວ່າ, SiC wafer ມີແນວໂນ້ມທີ່ຈະ etch ຫຼາຍຊ້າແລະບໍ່ສະເຫມີພາບເມື່ອທຽບກັບ wafers ຊິລິໂຄນ.

ເປັນຫຍັງ Silicon Etch ໄວກວ່າ SiC?

ໃນເວລາທີ່ etching wafers ຊິລິຄອນ, ຄວາມແຂງຕ່ໍາຂອງວັດສະດຸແລະລັກສະນະ reactive ຫຼາຍເຮັດໃຫ້ຂະບວນການ smoother, ໄວຂຶ້ນ, ເຖິງແມ່ນວ່າສໍາລັບ wafers ຫນາເຊັ່ນ 675 µm silicon. ຢ່າງໃດກໍຕາມ, ໃນເວລາທີ່ etching wafers SiC thinner (350 µm), ຂະບວນການ etching ຈະກາຍເປັນຄວາມຫຍຸ້ງຍາກຫຼາຍເນື່ອງຈາກຄວາມແຂງຂອງວັດສະດຸແລະຄວາມຫຍຸ້ງຍາກໃນການທໍາລາຍພັນທະບັດ Si-C.

ນອກຈາກນັ້ນ, ການຂັດຊ້າຂອງ SiC ສາມາດໄດ້ຮັບການສະແດງເຖິງການນໍາຄວາມຮ້ອນທີ່ສູງຂຶ້ນຂອງມັນ. SiC dissipates ຄວາມຮ້ອນຢ່າງໄວວາ, ຫຼຸດຜ່ອນພະລັງງານໃນທ້ອງຖິ່ນທີ່ຖ້າບໍ່ດັ່ງນັ້ນຈະຊ່ວຍຂັບປະຕິກິລິຍາ etching. ນີ້ແມ່ນບັນຫາໂດຍສະເພາະສໍາລັບຂະບວນການທີ່ອີງໃສ່ຜົນກະທົບຄວາມຮ້ອນເພື່ອຊ່ວຍໃນການທໍາລາຍພັນທະບັດເຄມີ.

ອັດຕາການ Etching ຂອງ SiC

ອັດຕາການດູດຊຶມຂອງ SiC ແມ່ນຊ້າລົງຢ່າງຫຼວງຫຼາຍເມື່ອປຽບທຽບກັບຊິລິໂຄນ. ພາຍໃຕ້ເງື່ອນໄຂທີ່ດີທີ່ສຸດ, ອັດຕາການຝັງດິນຂອງ SiC ສາມາດບັນລຸປະມານ 700 nm ຕໍ່ນາທີ, ແຕ່ການເພີ່ມອັດຕານີ້ແມ່ນສິ່ງທ້າທາຍເນື່ອງຈາກຄວາມແຂງຂອງວັດສະດຸແລະຄວາມຫມັ້ນຄົງຂອງສານເຄມີ. ຄວາມພະຍາຍາມເພື່ອເສີມຂະຫຍາຍຄວາມໄວ etching ຈະຕ້ອງລະມັດລະວັງການດຸ່ນດ່ຽງຄວາມເຂັ້ມຂົ້ນຂອງລະເບີດທາງກາຍະພາບແລະອົງປະກອບຂອງອາຍແກັສ reactive, ໂດຍບໍ່ມີການປະນີປະນອມເອກະພາບ etching ຫຼືຄຸນນະພາບຂອງຫນ້າດິນ.

ການນໍາໃຊ້ SiO₂ ເປັນຊັ້ນຫນ້າກາກສໍາລັບການ Etching SiC

ຫນຶ່ງໃນການແກ້ໄຂທີ່ມີປະສິດທິພາບສໍາລັບສິ່ງທ້າທາຍທີ່ເກີດຂື້ນໂດຍການຂັດ SiC ແມ່ນການນໍາໃຊ້ຊັ້ນຫນ້າກາກທີ່ເຂັ້ມແຂງ, ເຊັ່ນຊັ້ນຫນາຂອງ SiO₂. SiO₂ ມີຄວາມທົນທານຕໍ່ກັບສະພາບແວດລ້ອມການແກະສະຫຼັກຂອງທາດໄອອອນທີ່ມີປະຕິກິລິຍາ, ປົກປ້ອງ SiC ທີ່ຢູ່ເບື້ອງຫຼັງຈາກການຮອຍຂີດຂ່ວນທີ່ບໍ່ຕ້ອງການ ແລະຮັບປະກັນການຄວບຄຸມທີ່ດີຂຶ້ນຕໍ່ກັບໂຄງສ້າງທີ່ຖືກຝັງໄວ້.

ທາງເລືອກຂອງຊັ້ນຫນ້າກາກ SiO₂ ທີ່ຫນາກວ່າໃຫ້ການປົກປ້ອງທີ່ພຽງພໍຕໍ່ກັບການລະເບີດທາງກາຍະພາບແລະປະຕິກິລິຍາທາງເຄມີທີ່ຈໍາກັດຂອງ SiC, ນໍາໄປສູ່ຜົນໄດ້ຮັບທີ່ສອດຄ່ອງແລະຊັດເຈນກວ່າ.

ສະຫລຸບລວມແລ້ວ, ການແກະສະຫລັກ SiC ຮຽກຮ້ອງໃຫ້ມີວິທີການພິເສດຫຼາຍກ່ວາຊິລິໂຄນ, ພິຈາລະນາເຖິງຄວາມແຂງກະດ້າງທີ່ສຸດ, ພະລັງງານພັນທະບັດສູງ, ແລະ inertness ເຄມີຂອງວັດສະດຸ. ການນໍາໃຊ້ຊັ້ນຫນ້າກາກທີ່ເຫມາະສົມເຊັ່ນ SiO₂ ແລະການເພີ່ມປະສິດທິພາບຂອງຂະບວນການ RIE ສາມາດຊ່ວຍແກ້ໄຂຄວາມຫຍຸ້ງຍາກເຫຼົ່ານີ້ໃນຂະບວນການຂັດ.

Semicorex ສະຫນອງອົງປະກອບທີ່ມີຄຸນນະພາບສູງເຊັ່ນ:ວົງ etching, ອາບຫົວ, ແລະອື່ນໆສໍາລັບການ etching ຫຼື ion implantation. ຖ້າທ່ານມີຄໍາຖາມໃດໆຫຼືຕ້ອງການລາຍລະອຽດເພີ່ມເຕີມ, ກະລຸນາຢ່າລັງເລທີ່ຈະຕິດຕໍ່ກັບພວກເຮົາ.

ເບີໂທຕິດຕໍ່ #+86-13567891907

ອີເມວ: sales@semicorex.com